Phân tích chuyên sâu về động cơ không đồng bộ (Động cơ cảm ứng)

Động cơ không đồng bộ, còn được gọi là động cơ cảm ứng, là loại động cơ điện xoay chiều phổ biến nhất trong công nghiệp. Chúng hoạt động dựa trên nguyên lý cảm ứng điện từ, biến đổi năng lượng điện thành cơ năng thông qua tương tác giữa từ trường quay của stator và dòng điện cảm ứng trong rotor.

I. Cấu tạo và nguyên lý hoạt động:

-

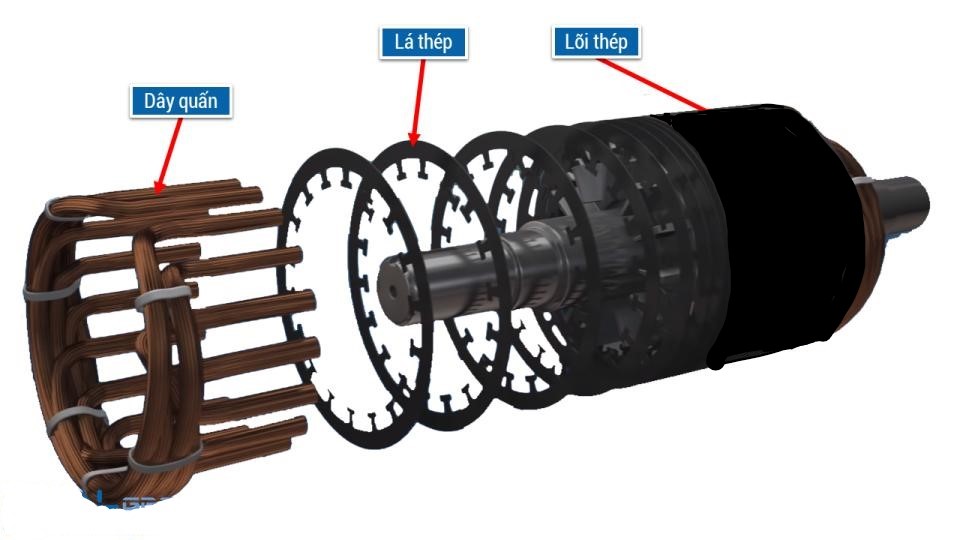

Stator:

- Là phần tĩnh của động cơ, gồm lõi thép và các cuộn dây dẫn điện ba pha.

- Stator được làm bằng cách ghép các tấm thép kỹ thuật điện mỏng bên trong có xẻ rãnh

hoặc là khối thép đúc. Cách mà các lá thép được gắn vào khung được biểu diễn như

hình dưới. Ở đây chỉ có một số lá thép được hiển thị, dây quấn đi qua các khe(rãnh) của

stator.

- Khi dòng điện ba pha được cấp vào các cuộn dây stator, nó tạo ra một từ trường quay với tốc độ đồng bộ (ns) phụ thuộc vào tần số nguồn điện và số cặp cực của động cơ.

-

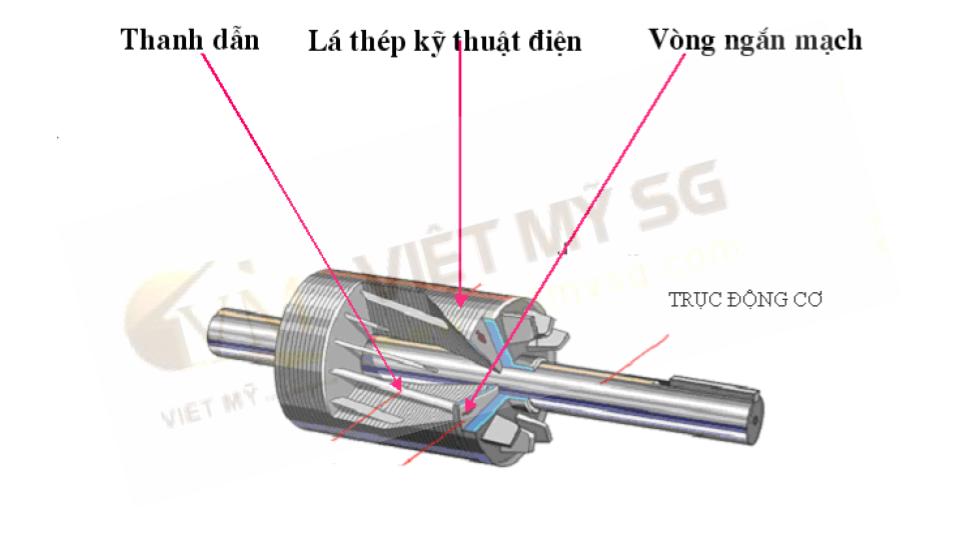

Phần Rotor

- Là phần quay của động cơ, gồm lõi thép và các thanh dẫn hoặc cuộn dây được ghép từ nhiều thanh kim loại chung

thành một cái lồng hình trụ.

- Có hai loại rotor chính:

- Rotor lồng sóc: Các thanh dẫn được ngắn mạch ở hai đầu bằng các vòng ngắn mạch.

- Rotor dây quấn: Các cuộn dây được nối với nhau theo hình sao hoặc tam giác, và có thể được nối với các điện trở bên ngoài để điều khiển đặc tính khởi động.

- Là phần quay của động cơ, gồm lõi thép và các thanh dẫn hoặc cuộn dây được ghép từ nhiều thanh kim loại chung

-

Nguyên lý cảm ứng:

- Quá trình cảm ứng điện từ bao gồm: từ trường quay, cắt ngang dây dẫn roto, suất điện động cảm ứng, dòng điện roto, lực điện từ.

- Khi động cơ không đồng bộ 3 pha được cấp điện, dòng điện xoay chiều sẽ chạy qua các cuộn dây stato. Dòng điện xoay chiều sẽ tạo ra từ trường quay trong stato. Từ trường quay trong stato sẽ cắt ngang các dây dẫn của roto, theo định luật Faraday, sẽ xuất hiện suất điện động cảm ứng trong các dây dẫn roto tạo ra một dòng điện trong rotor.

- Dòng điện cảm ứng này tương tác với từ trường stator, tạo ra một mô-men xoắn làm quay rotor.

- Tốc độ quay của rotor (nr) luôn nhỏ hơn tốc độ đồng bộ của từ trường stator (ns), và độ lệch này được gọi là “trượt” (s = (ns – nr)/ns).

Có thể tìm hiểu kỹ hơn về hiện tượng cảm ứng điện từ qua wikipedia

-

Nguyên lý hoạt động:

- Tạo ra từ trường quay bằng cách cho dòng điện xoay chiều 3 pha đi vào trong stator gồm 3 cuộn dây giống nhau , đặt lệch nhau 1 góc 120 độ trên một giá tròn thì trong không gian giữ 3 cuộn dây sẽ có từ trường quay với tần số góc bằng tần số góc w của dòng điện xoay chiều .

- Đặt trong từ trường quay một rotor lồng sóc ( có tác dụng như một khung dây dẫn có thể quay dưới tác dụng của từ trường quay ) có thể quay xung quay trục trùng với trục quay của từ trường .

- Rotor lồng sóc quay do tốc độ của từ trường quay với tốc độ nhỏ hơn tốc độ từ trường

II. Đặc tính kỹ thuật:

-

Mô-men xoắn:

- Mô-men xoắn khởi động: Phụ thuộc vào điện trở rotor và trượt. Rotor lồng sóc có mô-men khởi động tốt hơn rotor dây quấn.

- Mô-men xoắn cực đại: Xảy ra ở một giá trị trượt nhất định.

- Mô-men xoắn định mức: Mô-men xoắn mà động cơ có thể cung cấp liên tục trong điều kiện làm việc bình thường.

-

Tốc độ:

- Tốc độ đồng bộ (ns): Không đổi và phụ thuộc vào tần số nguồn điện và số cặp cực.

- Tốc độ rotor (nr): Thay đổi theo tải, luôn nhỏ hơn tốc độ đồng bộ.

- Đặc tính cơ: Mô tả mối quan hệ giữa mô-men xoắn và tốc độ.

-

Hiệu suất:

- Động cơ không đồng bộ có hiệu suất cao nhất ở gần tốc độ định mức và tải định mức.

Tại sao hiệu suất cao nhất ở gần tốc độ định mức và tải định mức?

- Tốc độ định mức: Ở tốc độ định mức, tổn hao sắt đạt giá trị tối thiểu do tần số từ thông không đổi. Đồng thời, tổn hao cơ học cũng không quá lớn.

- Tải định mức: Ở tải định mức, dòng điện trong động cơ đạt giá trị tối ưu, cân bằng giữa tổn hao đồng và tổn hao sắt. Nếu tải quá nhẹ, tổn hao đồng sẽ chiếm ưu thế. Nếu tải quá nặng, tổn hao sắt sẽ tăng lên đáng kể.

- Động cơ không đồng bộ có hiệu suất cao nhất ở gần tốc độ định mức và tải định mức.

III. Ưu điểm và nhược điểm:

Ưu điểm:

- Cấu tạo đơn giản, dễ sản xuất và bảo trì.

- Giá thành thấp.

- Độ bền cao, chịu quá tải tốt.

- Khả năng làm việc trong môi trường khắc nghiệt.

Nhược điểm:

- Hiệu suất thấp hơn so với động cơ đồng bộ.

- Khó điều khiển tốc độ chính xác.

- Hệ số công suất thấp.

- Dòng khởi động lớn.

IV. Các loại động cơ không đồng bộ:

-

Động cơ không đồng bộ ba pha:

- Phổ biến nhất trong công nghiệp.

- Có thể là loại rotor lồng sóc hoặc rotor dây quấn.

-

Động cơ không đồng bộ một pha:

- Thường được sử dụng trong các ứng dụng dân dụng và công suất nhỏ.

- Cần có tụ điện hoặc các thiết bị khởi động khác để tạo ra từ trường quay.

Các dòng động cơ IE1, IE2, IE3, IE4 được phân loại dựa trên hiệu suất năng lượng của chúng, theo tiêu chuẩn quốc tế IEC 60034-30-1. Sự khác biệt chính giữa chúng nằm ở mức độ tiết kiệm điện năng và hiệu suất làm việc:

- IE1 (Standard Efficiency): Đây là dòng động cơ có hiệu suất tiêu chuẩn, mức độ tiết kiệm điện năng thấp nhất trong 4 loại.

- IE2 (High Efficiency): Dòng động cơ này có hiệu suất cao hơn IE1, tiết kiệm điện năng đáng kể và thân thiện với môi trường hơn.

- IE3 (Premium Efficiency): Động cơ IE3 có hiệu suất đặc biệt, tiết kiệm điện năng tối ưu. Các thành phần như lõi rotor, stator và dây đồng được chế tạo cao cấp hơn so với IE2.

- IE4 (Super Premium Efficiency): Đây là dòng động cơ có hiệu suất siêu cao cấp, tiết kiệm điện năng vượt trội so với các loại khác. Tuy nhiên, giá thành cũng cao hơn đáng kể.

V. Ứng dụng:

Động cơ không đồng bộ được ứng dụng rộng rãi trong các ngành công nghiệp như:

- Bơm

- Quạt

- Máy nén khí

- Băng tải

- Máy công cụ

- Máy nâng hạ

- Thiết bị gia dụng (máy giặt, máy bơm nước…)

VI. Xu hướng tương lai cho ngành máy nén khí trục vít:

Xu hướng tương lai của động cơ không đồng bộ đang hướng tới sự cải tiến mạnh mẽ về hiệu suất, khả năng điều khiển và ứng dụng trong các lĩnh vực mới, đáp ứng nhu cầu ngày càng cao của công nghiệp 4.0 và xu hướng phát triển bền vững.

1. Nâng cao hiệu suất:

- Tối ưu hóa thiết kế: Động cơ IE4 và IE5: Các tiêu chuẩn hiệu suất năng lượng mới như IE4 (Super Premium Efficiency) và IE5 (Ultra Premium Efficiency) đang được áp dụng rộng rãi, yêu cầu động cơ không đồng bộ đạt hiệu suất cao hơn, giảm thiểu tổn thất năng lượng. Điều này giúp tiết kiệm điện năng đáng kể, giảm chi phí vận hành và giảm thiểu tác động đến môi trường.

- Ứng dụng vật liệu mới: Sử dụng các vật liệu tiên tiến như thép điện từ tổn hao thấp, nam châm vĩnh cửu hiệu suất cao, và vật liệu siêu dẫn để cải thiện hiệu suất và giảm kích thước động cơ.

- Động cơ có mật độ công suất cao: Phát triển các động cơ không đồng bộ có kích thước nhỏ gọn nhưng vẫn đảm bảo công suất lớn, tiết kiệm không gian và giảm chi phí lắp đặt.

- Tối ưu hóa hệ thống làm mát: Áp dụng các công nghệ làm mát tiên tiến như làm mát bằng chất lỏng hoặc làm mát bằng không khí cưỡng bức, giúp động cơ hoạt động ổn định và hiệu quả hơn trong môi trường khắc nghiệt.

2. Cải thiện khả năng điều khiển:

- Tích hợp biến tần: Việc sử dụng biến tần ngày càng phổ biến để điều khiển tốc độ và mô-men xoắn của động cơ không đồng bộ một cách chính xác và linh hoạt, đáp ứng nhu cầu của các ứng dụng đòi hỏi độ chính xác cao. Biến tần giúp động cơ khởi động êm ái, giảm thiểu dòng khởi động lớn, bảo vệ động cơ và kéo dài tuổi thọ. Biến tần tích hợp các chức năng giám sát thông minh, thu thập dữ liệu vận hành để phát hiện sớm các dấu hiệu hư hỏng, giúp lên kế hoạch bảo trì dự đoán, giảm thiểu thời gian ngừng hoạt động

- Ứng dụng trí tuệ nhân tạo (AI): AI được ứng dụng để tối ưu hóa các thuật toán điều khiển, dự đoán và phát hiện sớm các sự cố, từ đó nâng cao hiệu suất và độ tin cậy của động cơ.

- Điều khiển vector: Ứng dụng điều khiển vector giúp cải thiện đáng kể hiệu suất và khả năng điều khiển của động cơ không đồng bộ, đặc biệt ở dải tốc độ rộng và tải thay đổi.

- Điều khiển trực tiếp mô-men xoắn (DTC): DTC là một phương pháp điều khiển tiên tiến, cung cấp khả năng điều khiển mô-men xoắn và từ thông nhanh chóng và chính xác, giúp động cơ hoạt động êm ái và hiệu quả hơn.

4.Kết nối và tự động hóa:

- IoT (Internet of Things): Tích hợp IoT vào động cơ không đồng bộ cho phép giám sát từ xa, thu thập dữ liệu vận hành, phân tích hiệu suất và đưa ra các quyết định bảo trì kịp thời.

- Hệ thống điều khiển thông minh: Kết hợp động cơ không đồng bộ với các hệ thống điều khiển thông minh, cho phép tự động hóa quá trình vận hành và tối ưu hóa hiệu suất của hệ thống máy nén khí.

Nếu quý khách có nhu cầu tìm hiểu thông tin và nhận báo giá, hãy liên hệ ngay với Việt Mỹ SG:

– Địa chỉ: Số 13, Đường D12, khu phố Tam Đa, phường Trường Thạnh, TP. Thủ Đức, TP. Hồ Chí Minh.

– Đường dây nóng: 0917372757 – 0886683357

– Email: khinenvietmy@gmail.com